Muito se fala sobre a Indústria 4.0, mas na prática ainda existem poucas indústrias no Brasil que já alcançaram esse estágio. Um estudo da CNI, de 2017, revelou que apenas 1,6% das nossas indústrias já estavam nesse patamar; e com uma previsão de crescimento para 21,8% até 2027. É um avanço grande, mas ainda aquém de outros países em desenvolvimento, o que coloca o Brasil em risco de ficar muito atrás de seus pares em um futuro breve – principalmente pela questão cada vez maior de tecnologias exponenciais.

São diversos os desafios e as decisões que os gestores precisam tomar para digitalizar sua planta industrial e estarem aptos a de fato entrar na i4.0. Neste artigo vamos explicar o que é a Indústria 4.0, seus estágios, desafios e formas de acelerar o processo (spoiler: conexão com startups é uma ótima alternativa).

O que é indústria 4.0

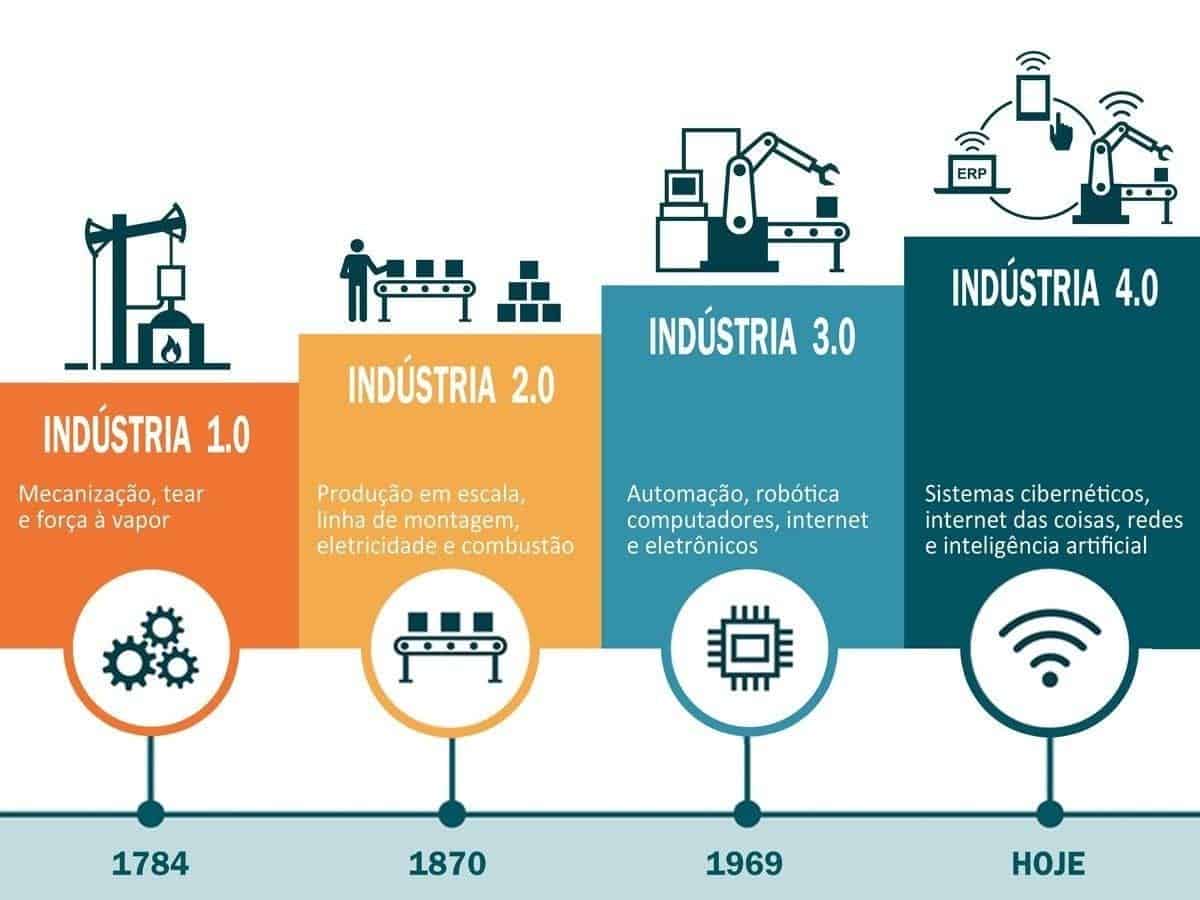

Apesar de já quase ser um buzzword, nem todos conhecem o que é a Indústria 4.0 – também conhecida como a Quarta Revolução Industrial. Talvez você se recorde das aulas de História sobre as três revoluções industriais que já passamos. A 1ª (fim do séc. XVIII) foi provocada pela máquina a vapor e ajudou os britânicos a se tornarem uma potência mundial, com uma produção mais rápida e barata de produtos de diversos segmentos. A 2ª Revolução Industrial (fim do séc. XIX) teve como protagonista a eletricidade, marcada pelas linhas de produção em massa. Já a 3ª (meados de 1970) foi a da eletrônica, com a computarização e automatização da indústria. A 4ª Revolução Industrial é a que estamos vivendo atualmente.

Figura 1: As quatro revoluções industriais

O conceito Indústria 4.0 foi desenvolvido pelo alemão Klaus Schwab, diretor e fundador do Fórum Econômico Mundial, e refere-se à revolução provocada pelo uso combinado de tecnologias emergentes como Big Data & Analytics, Inteligência Artificial, Internet das Coisas, Processamento em Nuvem, Integração de Sistemas, Simulação, Realidade Virtual e Aumentada, Manufatura aditiva, Robôs Autônomos e Cibersegurança.

Os estágios da Indústria 4.0

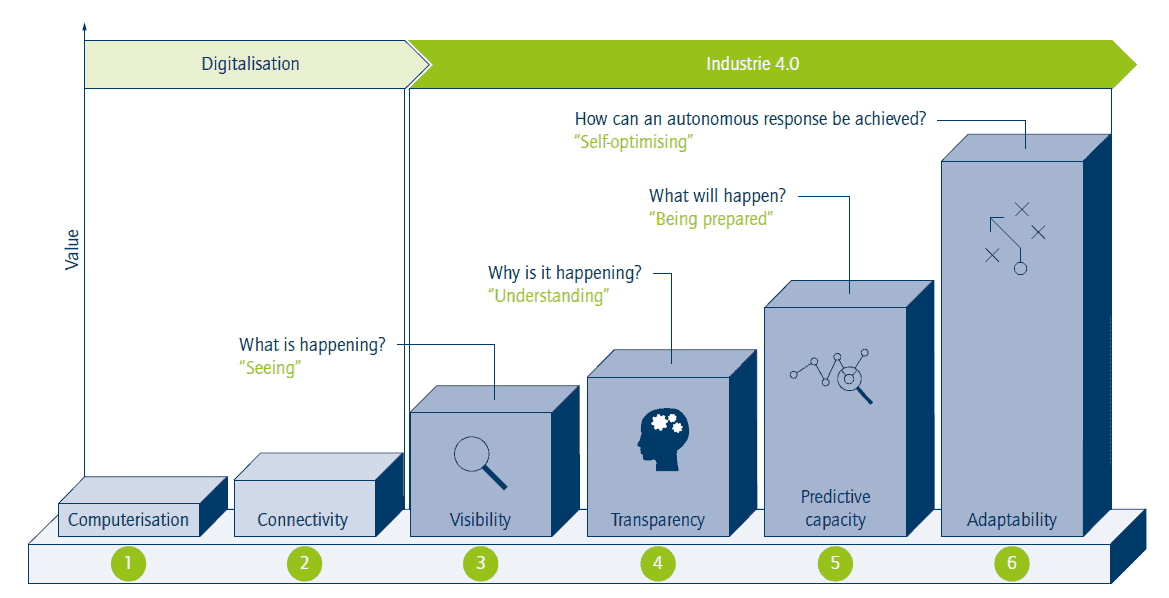

Digitalização é comum e erroneamente tratada como sinônimo de Indústria 4.0. Na realidade, ter a planta digitalizada é um dos pré-requisitos para se entrar na i4.0. O estudo Industrie 4.0 Maturity Index, da Acatech (Academia Alemã de Ciência e Engenharia), ilustra com clareza os estágios e o valor de cada um deles até se alcançar o grau mais elevado da Indústria 4.0, a Adaptabilidade.

Digitalização é o resultado da computarização e da conectividade entre os equipamentos. Tendo esses dois passos implantados, a organização está apta a entrar na i4.0 e colher valores incrementais para o negócio, em cada um dos seus estágios: Visibilidade, Transparência, Preditividade e Adaptabilidade.

O primeiro patamar é o da Visibilidade, que é ver o que está acontecendo, acompanhando em tempo real diferentes parâmetros e KPIs da fábrica. O grande desafio desse estágio é que as informações da indústria – produção, consumo, qualidade, logística etc – ficam decentralizadas em silos. Outro desafio também é que poucos dados são coletados pela indústria, mesmo nos processos centralizados, e esses dados muitas vezes só ficam visíveis para um número limitado de pessoas.

A combinação dos dados existentes já gerados pela planta com sensores e medidores inteligentes pode trazer benefícios significativos. Uma integração com PLM, ERP e MES também possibilita trazer para a organização uma visão compreensiva, que cria a visibilidade sobre o status quo.

O segundo estágio é o da Transparência, de entender o porquê do que está acontecendo e usar esse entendimento para produzir conhecimento por meio de análises de causa-raiz, ajudando a empresa em uma tomada de decisão mais rápida.

Novas tecnologias que suportam a análise de grandes volumes de dados podem ser extremamente úteis nesse sentido. Big data é a buzzword frequentemente mencionada neste contexto, que descreve dados em massa que não podem mais ser processados e analisados usando processos convencionais de análise de negócios.

Essa transparência em relação às interações relevantes pode, por exemplo, ser usada para realizar o monitoramento de condições de máquinas e processos. Os parâmetros gravados são pesquisados em busca de eventos e correlações, que refletem no comportamento e desempenho do equipamento ou processo. Desta forma, a transparência é um requisito para a manutenção preditiva.

O terceiro estágio é o da Preditividade, que é conseguir simular cenários futuros, indentificando os mais prováveis que irão acontecer. Como resultado, as empresas são capazes de antecipar eventos, tomando decisões e implementando medidas apropriadas no tempo certo.

O estágio mais avançado da Indústria 4.0 é o da Adaptabilidade, de se alcançar uma resposta autônoma, permitindo uma “auto-otimização”, uma adaptação contínua da operação e processos. A capacidade preditiva é um requisito fundamental para ações autônomas e tomada de decisão automatizada. O objetivo da adaptabilidade é alcançado quando uma empresa é capaz de usar os dados para tomar decisões que tenham os melhores resultados possíveis no menor tempo possível, implementando as medidas correspondentes automaticamente, ou seja, sem assistência humana.

Os desafios da Indústria 4.0

A entrada para a Indústria 4.0 envolve a atualização significativa das competências e capacidades digitais das empresas e implica em transformações em várias partes da organização.

Antes de tudo, é necessário se digitalizar. Ter equipamentos e sistemas conectados, gerando e gerindo os dados. Medir para gerenciar continua como lei da administração. O desafio aqui é o grande investimento que indústrias precisam assumir para integrações de sistemas e aquisição de sensores e medidores inteligentes, que fazem a coleta e transmissão dessas informações para aí sim permitir a gestão.

Por essa necessidade de CAPEX, e a dificuldade de comprovar engenharia de valor com sensores e medidores, muitos projetos de digitalização e i4.0 são engavetados. IoTs, por si só, não trazem payback, mas geram dados que ajudam a detectar oportunidades de melhoria que pagam a conta. A grande questão é que na indústria (que ainda é bastante conservadora), essas iniciativas são tratadas como mais um projeto, precisando disputar por orçamento. Muitas vezes pela ausência de um sponsor de peso e pela dificuldade de comprovar o retorno finaceiro, esses projetos não seguem em frente.

Outro desafio é a infraestrutura de comunicação no chão-de-fábrica, que dificulta uma coleta e análise dos dados gerados de maneira eficiente e confiável. Somado a isso, há o aspecto de equipamentos e hardwares de diferentes fabricantes, que não conversam entre si. A indústria pode até gerar a informação, mas está em silos e há o desafio de integrar e centralizar, trazendo o contexto do dado para ajudar nas tomadas de decisão.

Inovação aberta para acelerar a i4.0

A transformação para a Indústria 4.0 é uma tarefa altamente complexa, sendo um esforço em ondas que pode levar anos e deve ser planejado e implementado de forma a garantir que impactos positivos na lucratividade – ou seja, crescimento e eficiência – ocorram em vários estágios ao longo dessa transformação.

São vários os desafios para entrar na Indústria 4.0 e poder usufruir de todos os benefícios de ter todos os processos e equipamentos conectados e uma tomada de decisão orientada por dados. Mas também são várias as formas de abordar tais desafios. Inovação aberta é uma das maneiras interessantes de se fazer isso. Poder utilizar recursos externos como tecnologia e parcerias com outras empresas, startups e universidades, pode ajudar as indústrias em diversas frentes que não são seu core-business.

Veremos cada vez mais cases de parcerias com grandes empresas de tecnologia (como a recente parceria entre o Grupo Renault e a Google), e programas de inovação aberta e conexão de indústrias com startups (como o Conecta Startup Brasil, do MCTIC, ABDI, Softex e CNPq).

A vantagem de se conectar com startups é a possibilidade de ter acesso a tecnologias e modelos de negócio inovadores, fazer pilotos rápidos e baratos para testar as soluções e então expandi-las para outras áreas da organização. Essa relação e fase experimental é ótima para os inovadores e evangelistas da indústria verificarem se a solução da startup atende suas demandas internas, construindo um case de sucesso que ajuda a convencer a empresa e conseguir mais apoio para expansão e adoção maior.

São vários os lugares onde é possível buscar startups com soluções voltadas para a Indústria 4.0. O Startupbase, da Abstartups (Associação Brasileira de Startups) é um bom lugar para pesquisa, podendo usar filtros por segmento, modelo de receita e localidade. Outro lugar interessante é o ranking 100 Open Startup, que traz as startups de destaque classificadas por setores de atuação. Por fim, o Distrito também é uma ótima fonte para pesquisas, tanto nos reports e estudos publicados periodicamente do ecossistema de inovação, quanto nas startups residentes.

A IndustryCare, uma das residentes do Distrito, trabalha com um modelo de mensalidade para monitorar em tempo real máquinas e processos industriais, entregando uma plataforma como serviço que integra hardware (IoTs, sem CAPEX para o cliente), software (Big Data Analytics, Inteligência Artificial) e serviços especializados (Implantação dos IoTs, Ciência de Dados e Projetos de Eficiência Energética). A IndustryCare ajuda indústrias a se digitalizarem e entrarem na i4.0, sem necessidade de levantar CAPEX, apoiando na geração e gestão de dados do chão-de-fábrica, construindo um Big Data Industrial e trazendo maior eficiência e produtividade para seus clientes, ao mesmo tempo em que reduz custos operacionais e com manutenção.

A indústria do futuro

A Indústria 4.0 é um novo paradigma da maneira em que produtos são planejados e desenvolvidos. Ao termos sistemas inteligentes com máquinas e processos conectados, toda cadeia de produção é impactada.

Nos próximos anos, podemos esperar ver fábricas inteligentes, capazes de operar de forma totalmente autônoma, através da criação de Big Data Industrial e Inteligência Artificial para analisar dados de todos os sistemas integrados.

Iniciativas de inovação aberta com startups possibilitarão diversos ganhos para as indústrias, acelerando o avanço rumo aos patamares mais avançados da i4.0, possibilitando que usufruam de resultados de uma gestão e operação mais eficientes e de uma cultura de decisão orientada por dados

Fonte: https://distrito.me/industrycare/?gclid=CjwKCAjwzt6LBhBeEiwAbPGOgSNLf1Tzx67iGrZg3VcfvNgNo7P97zW6WkPAN6npPNcVL5Do0KihnRoC5t8QAvD_BwE